Grafitové a kompozitné materiály s možnosťou výroby na mieru

Grafitové a uhlíkové materiály

Extrudovaný grafit

Extrudovaný alebo vytláčaný grafit sa vyrába v rôznych veľkostiach a tvaroch. Výroba grafitových blokov zahŕňa viacero krokov, ako napríklad príprava surovín, tvarovanie, spekanie a samotná grafitizácia. Drť koksu, sadzí, prírodného grafitu a grafitového odpadu sa zmiešava a selektuje podľa veľkosti zrna. Neskôr sa tieto suroviny spájajú primiešaním uhoľného dechtu, smoly a syntetickej živice. Čo sa týka tvarovania, extrudovaný grafit je , ako hovorí samotný názov, vytláčaný cez otvor v kokile do rôznych tvarov a rozmerov. Takéto polotovary (tzv. zelený grafit) sú potom spekané (karbonizované) pri teplotách 1000-1200°C bez prístupu vzduchu, čoho výsledkom je tvorba pórov. Aby sa dosiahla požadovaná kvalita materiálu a zároveň sa polotovar očistil od zvyškov spojiva a nečistôt, prechádza polotovar ešte grafitizáciou pri teplotách 2500-3000°C, kde sa mimo iného transformuje amorfný uhlík do kryštalického grafitu. Extrudovaný grafit je špecifický tým že má rozdielne vlastnosti v smere vytláčania a kolmo na smer vytláčania. Používa sa najmä na výrobu menej exponovaných grafitových výrobkov, ako napríklad vyhrievacie telesá, súčiastky do priemyselných zariadení a vákuových pecí na tepelné spracovanie kovov, PVD a CVD zariadení a iné konštrukčné prvky pre špecializované technológie.

Kompozitné materiály majú okrem vynikajúcich mechanických a pevnostných charakteristík absolútnu odolnosť proti korózii aj v agresívnom prostredí, vrátane UV žiareniu a výborné tepelnoizolačné vlastnosti.

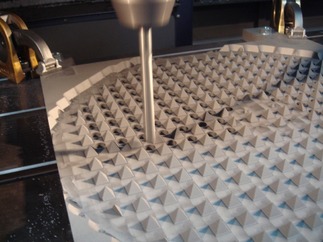

Izostaticky lisovaný grafit

V podstate je proces výroby izostatického materiálu do značnej miery podobný ako pri extrudovanom grafite. V niektorých fázach sa však líši. Väčšinou sa pre výrobu izostatického grafitu používajú suroviny vo forme prachu s jemnejšou zrnitosťou. Najdôležitejšiu odlišnosť je však v spôsobe tvarovania polotovarov. Na rozdiel od metódy pretláčania pri extrudovanom grafite, tu sa uplatňuje metóda tzv. izostatického lisovania. Tento proces prebieha pri normálnej teplote v izostatickych lisoch za pomoci kvapalného média, kde na surový grafit pôsobí rovnomerný tlak zo všetkých strán.

Práve proces izostatického lisovania má za následok vyššiu objemovú hustotu, menšiu pórovitosť a vyššiu tvrdosť. Vďaka svojim vlastnostiam je izostatický grafit vhodný najmä na výrobu súčiastok pre kontinuálne a tlakové odlievanie neželezných kovov, EDM opracovanie, spekanie a mechanické aplikácie. Čistené materiály sú vhodné pre polovodičovú a solárnu technológiu a procesy spracovania kovov s požiadavkou na vysoko čisté prostredie.

CFC

CFC pozostáva s ultratenkých uhlíkových spletených vlákien pripomínajúcich tkanú látku. Uhlíkové vlákna sú základom pre kompozitné materiály. Tieto vlákna dosahujú sotva 1/10 hrúbky ľudského vlasu. Napriek tomu svojimi pevnostnými vlastnosťami predstavujú v oblasti tvarovej stability a absorpcie vonkajších síl do svojej mikroštruktúry skvelú alternatívu pre lamináty a keramické materiály. Niektoré typy CFC materiálov odolávajú v inertnej atmosfére alebo vo vákuu teplotám až 2700°C. Taktiež existuje možnosť impregnácie materiálov z uhlíkových vlákien, čo v konečnom dôsledku vedie k zlepšeniu ich mechanických vlastnosti.

V Top Grafite sa sústredíme najmä na opracovanie CFC so štruktúrami vlákien 2D, 2,5D a 3D vo forme dosiek, rúr a profilov pre priemyselné použitie. Vzhľadom k svojim vlastnostiam, ako vysoká pevnosť, nízka hustota, malá hmotnosť, nehorľavosť, dobrá elektrická vodivosť, vysoká čistota a nízka tepelná vodivosť sa uhlíkové vlákna uplatňujú v strojárstve, polovodičovej technológii, leteckom priemysle, v kozmonautike a v ďalších oboroch.

Ďalšie

Pri výrobe blokov väčších rozmerov sa používa metóda tzv. vibrovania ako alternatíva k extrudovanému grafitu na docielenie menších rozdielov v parametroch v smere a proti smeru vytláčania. Taktiež sa zaoberáme opracovaním grafitových materiálov lisovaných za tepla a expandovaného grafitu .